Il dimensionamento meccanico dei contenitori

Ad uso “Quadro” adatti per l’installazione in zone classificate con pericolo di esplosione - Parte Seconda In questa seconda parte...

In questa seconda parte vogliamo descrivere i criteri che ci guidano al dimensionamento “meccanico” dei contenitori per l’impiego in ambienti con pericolo di esplosione.Innanzitutto è fondamentale avere i parametri di dimensionamento che devono essere comunicati dal cliente in sede di richiesta dimensionale e che formano la base per proseguire nell’analisi tecnica, parametri che si possono riassumere in:

- Esecuzione:

- Ex d IIB, con entrata cavi diretta;

- Ex d IIB+H2, con entrata cavi diretta (presenza di idrogeno);

- Ex d IIC, con entrata cavi diretta;

- Ex d IIB, con entrata cavi indiretta;

- Ex d IIB+H2, con entrata cavi indiretta (presenza di idrogeno);

- Ex d IIC, con entrata cavi indiretta.

- Classe di temperatura T1, T2, T3, T4, T5, T6, in accordo alla norma IEC 60079-1 o EN 60079-1 o CEI EN 60079-1, in funzione del luogo d’installazione (questo parametro sarà preso in considerazione in una successiva trattazione relativa al dimensionamento elettrico).

- Temperatura ambiente (questo parametro sarà preso in considerazione in una successiva trattazione relativa al dimensionamento elettrico).

- Descrizione della composizione del quadro e delle caratteristiche elettriche.

- Il dimensionamento di pre-riscaldo del contenitore (questo parametro sarà preso in considerazione in una successiva trattazione relativa al dimensionamento elettrico).

- Ex d IIB, con entrata cavi diretta;

- Ex d IIB+H2, con entrata cavi diretta (presenza di idrogeno);

- Ex d IIC, con entrata cavi diretta;

- Ex d IIB, con entrata cavi indiretta;

- Ex d IIB+H2, con entrata cavi indiretta (presenza di idrogeno);

- Ex d IIC, con entrata cavi indiretta.

Sulla base di questi parametri, si potrà procedere al dimensionamento “meccanico” del contenitore, analizzando i successivi quattro punti.

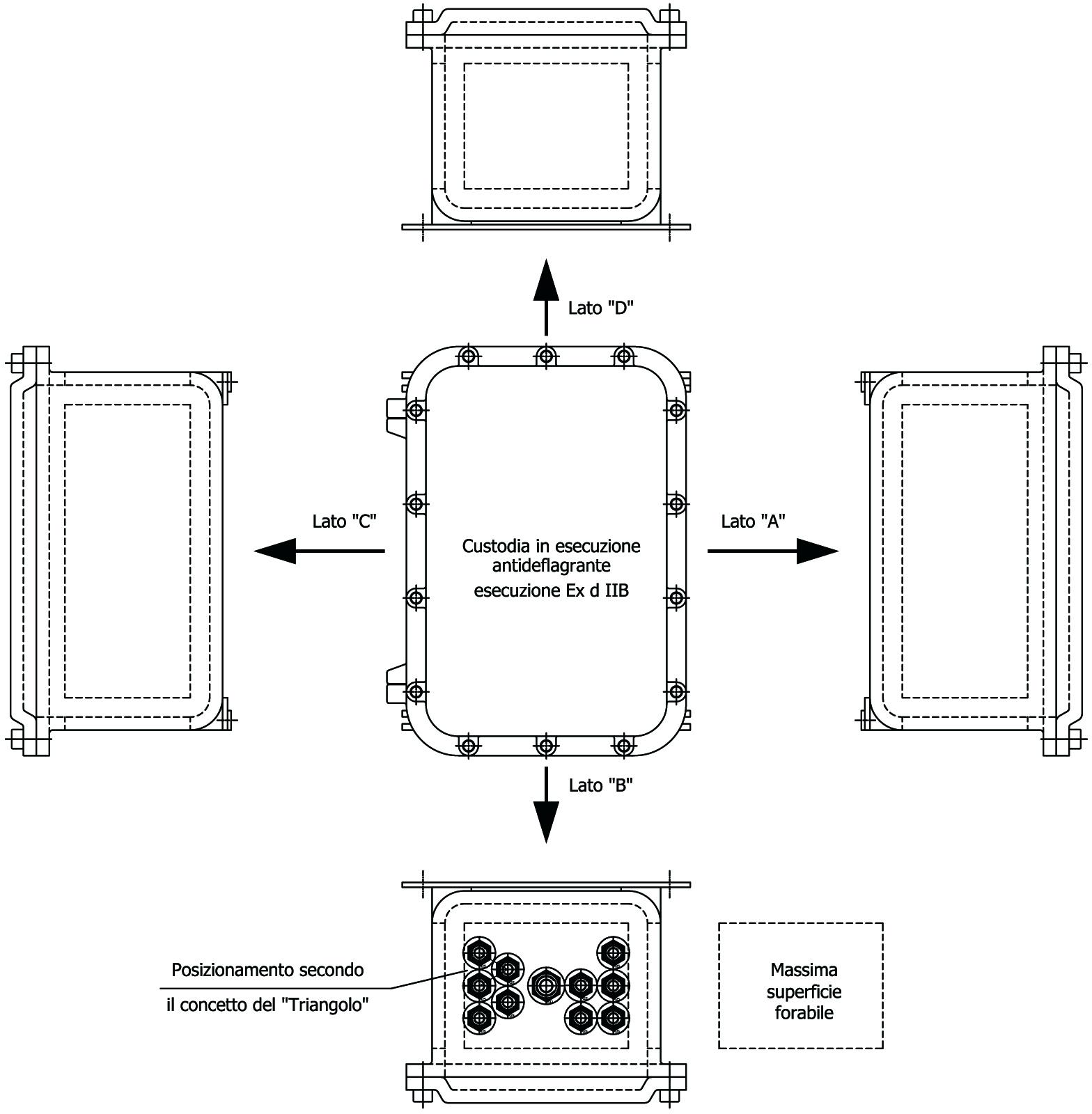

In accordo ai parametri di certificazione, il progettista analizza la possibilità di alloggiare gli imbocchi (per grandezza e quantità) richiesti dal cliente.Per questa verifica si devono tenere in considerazione due parametri fondamentali quali:

- la massima superficie forabile della parete;

- la minima distanza di posizionamento degli imbocchi, sia verso il confine della massima forabilità, sia verso l’imbocco/i adiacente/i.

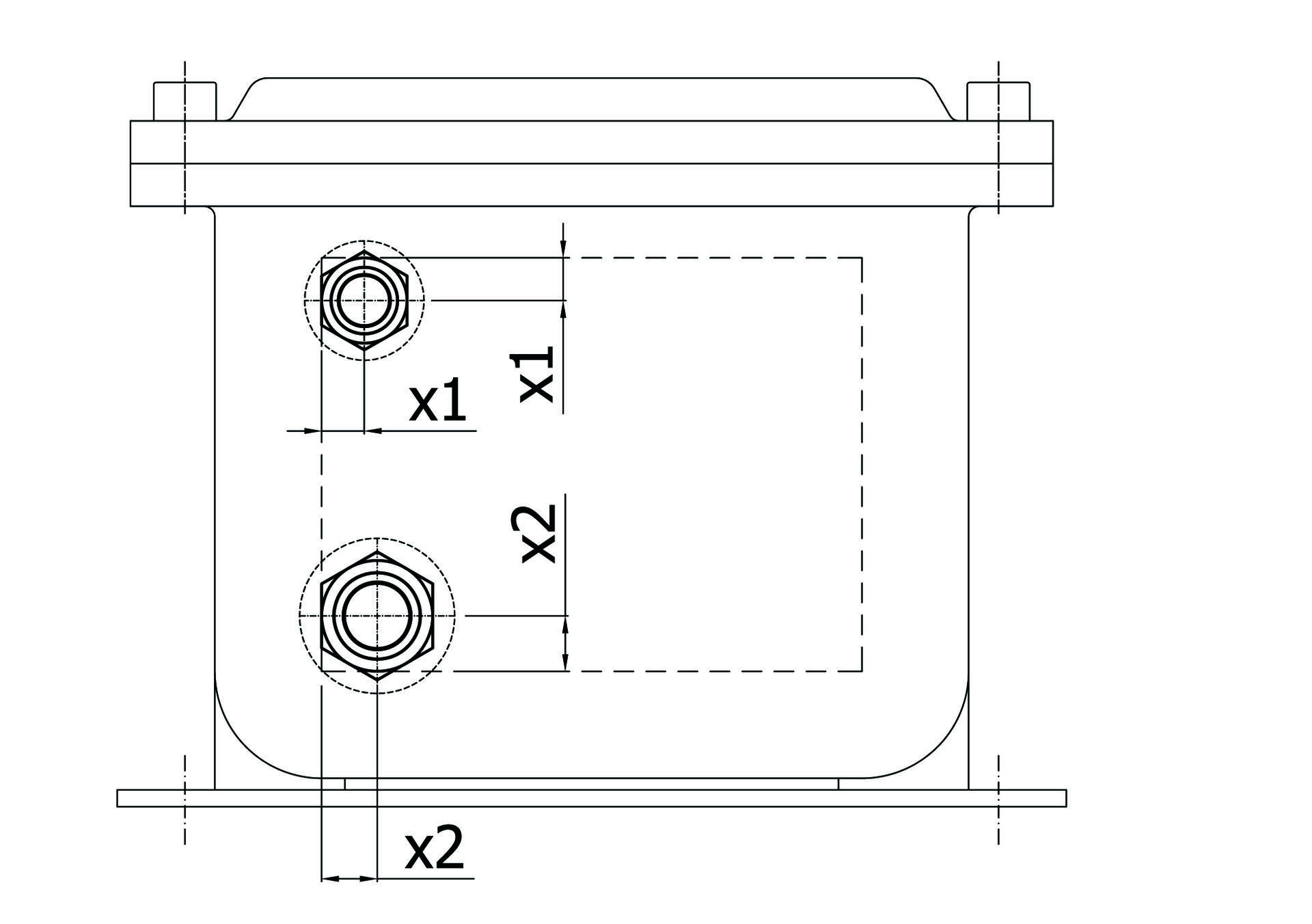

La massima superficie forabile della parete è un parametro riconducibile alla specifica grandezza della custodia e, quindi, consequenziale alla quantità dei componenti da posizionare all’interno della custodia. Pertanto, sarà uno dei due parametri che dovrà essere analizzato in “tandem” con “La verifica del posizionamento equipaggiamenti all’interno del contenitore”. La minima distanza di posizionamento degli imbocchi è un altro dei parametri che deve essere attentamente analizzato. Infatti, tale minima interdistanza, definita nei parametri di certificato, oltre a garantire la tenuta meccanica della parete forata, permetterà all’installatore di poter procedere correttamente al serraggio dei componenti da inserire in tali imbocchi (es. pressacavi, tappi, riduzioni e/o adattatori), così come la minima distanza verso i confini della massima forabilità è importante per garantire la non interferenza con lo spessore della parete attigua.Vediamo di seguito il criterio che normalmente viene adottato per tale dimensionamento.La minima distanza di posizionamento verso i confini della massima forabilità si può meglio comprendere dal disegno seguente:

Date per certe le quote “a” e “b”, che sono specifiche per ogni grandezza di contenitore, le quote “x” saranno determinate in funzione della grandezza del componente che si prevede di posizionare. Come si può notare dal disegno, non sarà necessario rispettare l’ingombro come da tratteggio ma sarà sufficiente che la dimensione relativa al diametro esterno della guarnizione di tenuta meccanica IP (questo ovviamente solo per le filettature del tipo Metrico e che necessitano di guarnizione) non ecceda (totale appoggio sulla superficie piana della parete) oltre il limite di forabilità. Per contro, per filettature del tipo conico, non avendo la necessità di andare in “battuta” sulla superficie della parete, si potrà allineare il diametro del foro al limite della superficie forabile (x = ½ filetto minimo).Ovviamente si dovrà considerare come quota “x..” la quota maggiore, nel caso gli imbocchi siano di grandezze differenti.

Ipotizziamo che il Cliente ci abbia fatto la richiesta di un quadro di distribuzione circuiti luce così dimensionato:

- n° 1 arrivo linea tripolare + neutro, per potenza totale assorbita di 20 kW a 400V – Icc 10kA;

- n° 10 partenze circuiti luce, bipolari da 2 kW a 230V + gruppo differenziale da 30mA;

- n° 1 cavo di alimentazione tipo XLPE/SWA/PVC da 4G 25mmq, tipo armato a fili di acciaio, con diametro sopra armatura ø 27,6mm e diametro sotto armatura ø 20,8mm;

- n° 10 cavi di alimentazione utenze luce, tipo XLPE/SWA/PVC da 3G 6mmq, tipo armato a fili di acciaio, con diametro sopra armatura ø 16,9mm e diametro sotto armatura ø 12mm.

- Condizioni ambientali: temperatura ambiente di 45°C, altezza sul livello del mare 30m.

- Classe di temperatura: T6.

- Esecuzione: Ex d IIB.

- Entrata e uscita cavi: sul lato corto inferiore.

- Filettature imbocchi: tipo Metrico ISO 965-1 / 965-3, in accordo alla norma IEC 60079-1.

- Grado di protezione meccanica: IP 65.

La prima analisi dimensionale è quella riferita alle grandezze dei pressacavi, in funzione dei diametri dei cavi richiesti.

- Per il cavo di alimentazione, servirà un pressacavo a doppia tenuta, tipo REVD3, da M32, con range gommini sopra armatura 24÷31mm e sotto armatura 18÷24mm.

- Per i cavi di alimentazione utenze, serviranno dei pressacavi a doppia tenuta, tipo REVD2, da M25, con range gommini sopra armatura 16÷24mm e sotto armatura 12÷18mm.

La seconda analisi dimensionale è quella della determinazione della grandezza elettrica degli interruttori, avendo il cliente espresso la richiesta in valore di potenza (kW).

- Per interruttore generale, si avrà una corrente nominale di 40A (I) data la tensione d’impiego in sistema trifase a 400V (I = P/(V x 1,73 x µ x cosφ)).

- Per interruttori di alimentazione circuiti luce, si avrà una corrente di 10A (I) data la tensione d’impiego in circuiti monofase a 230V (I = P/V).

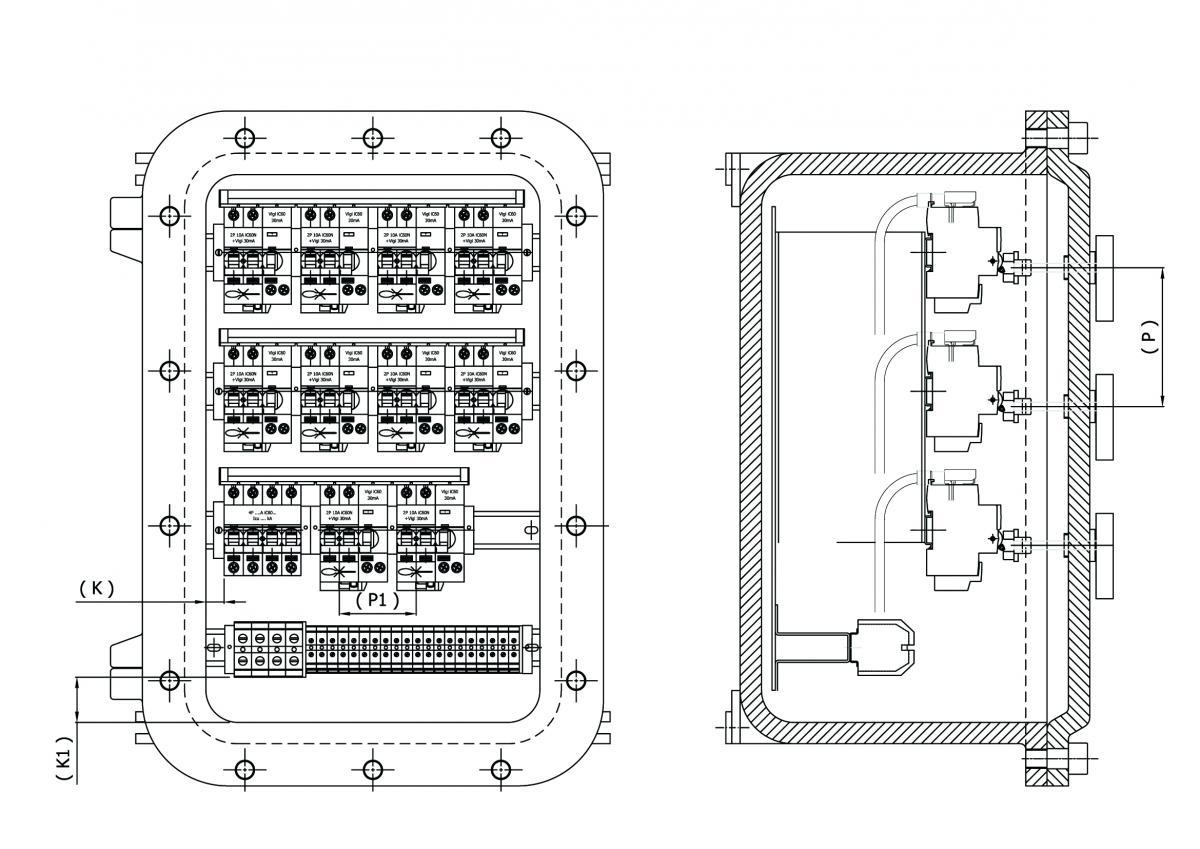

Sulla scorta di tali dati di “Input”, si è optato per l’utilizzo di un nostro contenitore della serie EJB, con grandezza 5 (EJB-5), che si presta agevolmente a contenere quanto richiesto, sia in quantità di equipaggiamenti da alloggiare all’interno, sia nel rispetto della richiesta di avere ingressi e uscite cavi sul lato corto inferiore.

Come si può notare, sia che si adotti il criterio “lineare”, sia quello del “triangolo”, si ha lo stesso tipo di capacità sul lato corto inferiore, con l’eventuale possibilità, per la disposizione a “triangolo”, di un maggiore distanziamento oltre la distanza minima di accoppiamento.Ai fini del dimensionamento, come risulta dal disegno, è considerata una distanza di rispetto che non è l’ingombro massimo del singolo pressacavo bensì la distanza, prevista nella certificazione, minima idonea al serraggio con attrezzo standard quale chiave inglese.

Il numero degli operatori posizionabile sul coperchio del contenitore è una verifica che coinvolge molteplici problematiche sia di carattere meccanico, sia di carattere elettrico, problematiche che necessitano un corretto approccio al fine di controllare che non sussistano interferenze con quanto sarà alloggiato nella parte interna del contenitore.A fini esemplificativi ma non limitativi, di seguito diamo un breve elenco delle variabili che sono coinvolte in tale dimensionamento:

- interasse minimo (P) applicabile per gli operatori sopra coperchio, interasse definito nella documentazione di certificato;

- interasse minimo (P1) applicabile per il singolo componente da alloggiare all’interno del contenitore;

- distanza di rispetto (K) da tenere dal componente verso la parete interna del contenitore;

- distanza minima (K1) da tenere dalla morsettiera verso la parete d’ingresso / uscita cavi.

Come si potrà ben comprendere, considerare solo la minima interdistanza tra le forature sul coperchio non è a volte sufficiente. Infatti, se si considera di utilizzare il contenitore come quadro di segnalazione e comando, quindi senza equipaggiamenti da posizionare all’interno del contenitore se non le morsettiere d’ingresso / uscita cavi, basterebbe la verifica della distanza minima tra gli operatori e la loro profondità, per non interferire con l’ingombro della morsettiera sottostante.Differente è la verifica quando sono installati all’interno degli equipaggiamenti come interruttori automatici magneto-termici o automatici magneto-termici con gruppo differenziale. In questo caso la dominante per determinare l’interasse delle manovre è l’ingombro di tali equipaggiamenti che notoriamente hanno un ingombro decisamente superiore a quello della manovra sopra coperchio.

La massima dissipazione ammissibile è un parametro intrinseco alla grandezza del contenitore che varia al variare della temperatura ambiente e della classe di temperatura, (valori di temperatura ambiente e classe di temperatura che devono essere comunicati dal cliente in sede di richiesta dimensionale).Considerando la quantità degli equipaggiamenti richiesti e il coefficiente di contemporaneità degli stessi in esercizio continuo, si può quindi procedere alla verifica rilevando le singole dissipazioni di tali equipaggiamenti e delle morsettiere, dissipazioni rilevabili nelle documentazioni tecniche dei costruttori di tali equipaggiamenti (valori rilevabili o in potenza dissipata a una specifica temperatura, espressa direttamente in Watt, o in valore di resistenza, espresso in Ohm). Se tali valori saranno espressi in Watt, basterà fare la sommatoria di tali valori, solo per gli equipaggiamenti funzionanti in parallelo e contemporaneamente.Se tali valori saranno espressi in Ohm, si procederà alla conversione da valore di resistenza a valore di potenza in Watt, con la semplice formula: P (W) = r x I2, dove “r” è il valore di resistenza dichiarato dal costruttore e “I” è il valore della corrente fatta transitare in condizioni di esercizio.La sommatoria di P1 + P..n ci fornirà il valore totale della potenza dissipata (Pt) dagli equipaggiamenti in funzionamento in parallelo e contemporaneo. Tale valore verrà, quindi, raffrontato con il valore di massima dissipazione previsto nella documentazione di certificato, alle specifiche temperatura ambiente e classe di temperatura.Se tale valore di “Pt” sarà minore del valore previsto nella certificazione, il dimensionamento risulterà corretto e idoneo alla richiesta del cliente. Viceversa, se tale valore di “Pt” risultasse superiore, dovremmo procedere al riesame dimensionale con l’impiego di un contenitore che soddisfi tale rapporto dimensionale.

Concludiamo questa seconda stesura rammentando che tutte le attività finalizzate al dimensionamento meccanico, sono appannaggio del costruttore dei Quadri in esecuzione a prova di esplosione e che sono di sua responsabilità le analisi, i calcoli e il conseguente progetto esecutivo, apponendo, di fatto, la targa attestante la conformità alle normative di riferimento. Nella newsletter del prossimo mese parleremo di come dimensionare correttamente i conduttori elettrici da utilizzare come “cablaggio” all’interno dei Quadri di distribuzione, che verranno installati negli impianti con presenza di pericolo di esplosione.