Il modo di protezione ‘Ex-d’: aspetti generali

Il modo di protezione ‘Ex d’, oggi indicato ‘Ex db’, si basa su un concetto teorico semplice: il contenimento tramite un robusto involucro e la non propagazione della fiamma. A questa semplicità si deve il suo successo, si tratta infatti di uno dei primi modi di protezione sviluppati nell’industria estrattiva mineraria ed ancora oggi è uno dei più diffusi nelle aree classificate per atmosfere potenzialmente esplosive.

di Andrea Battauz, R&D Project Engineer di Cortem Group

Premessa

Nelle aree classificate a rischio per la presenza di atmosfere esplosive, il modo di protezione ‘Ex d’ è tra i modi di protezione più usati e la sua applicazione, col passare del tempo, si è dimostrata essere versatile, efficace e duratura.

In Italia i dispositivi con questo modo di protezione sono chiamati antideflagranti o a prova di esplosione [1] mentre nel mondo anglosassone vengono definiti flame-proof, che letteralmente verrebbe tradotto “a prova di fiamma”.

Questo nella lingua inglese serve a differenziare gli apparecchi conformi alla normativa europea dagli apparecchi a prova di esplosione secondo la normativa americana NEC 500 [2], questi ultimi chiamati explosion-proof.

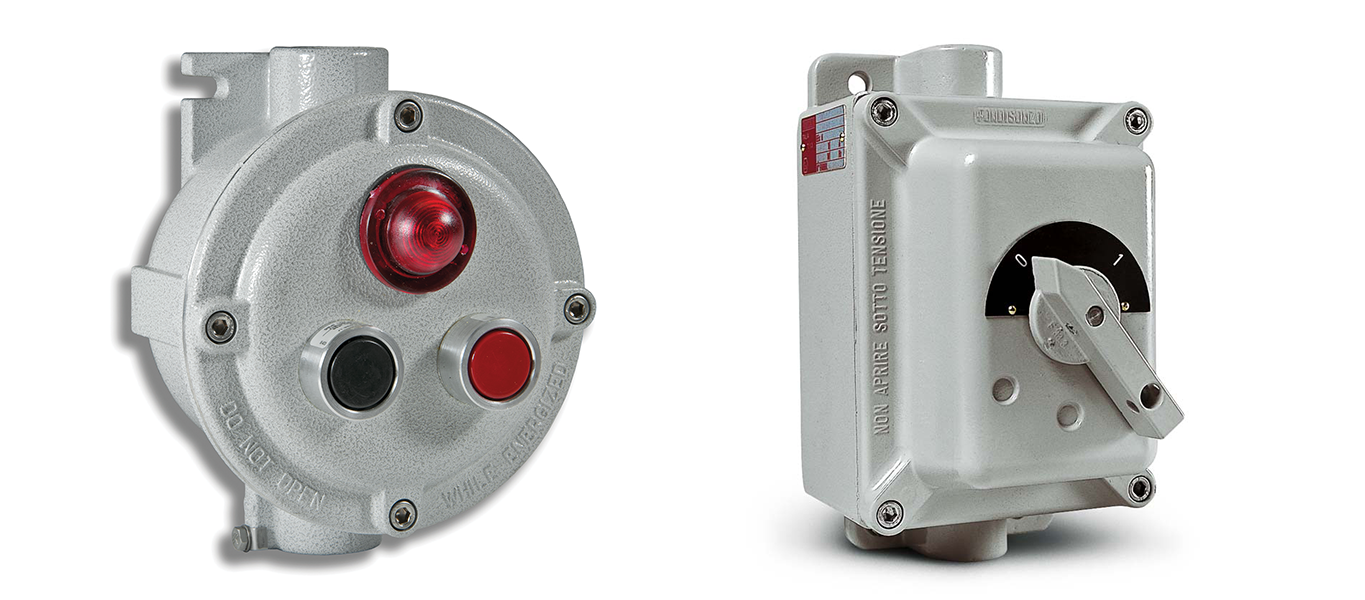

Figura 1: Un interruttore e una pulsantiera realizzati secondo il modo di protezione ‘Ex d’

Nello schema internazionale IECEx e nella normativa europea ATEX il modo di protezione ‘Ex d’ ha come riferimento normativo rispettivamente le norme IEC 60079-1 ed EN 60079-1. In questa cornice normativa la settima edizione della IEC 60079-1 ha sancito l’introduzione della marcatura ‘Ex db’ per i dispositivi con EPL Gb e modo di protezione ‘Ex d’. Questo in concomitanza all’introduzione dei livelli aggiuntivi ‘Ex da Ga’ ed ‘Ex dc Gc’ per specifici dispositivi a tutt’oggi piuttosto marginali.

Per semplicità in quest’articolo indicheremo ‘Ex db’ con ‘Ex d’ intendendo restringere il campo della discussione sempre e solo all’EPL Gb.

Il modo di protezione ‘Ex d’: il concetto di base

La grande diffusione dei dispositivi antideflagranti trova le sue radici nel principio base del modo di protezione ‘Ex d’. Potremmo riassumere questo principio base dicendo che, qualora si verificasse l’esplosione, essa verrebbe contenuta all’interno di custodie senza propagarsi all’atmosfera circostante. Capiamo dunque come il modo di protezione ‘Ex d’ rappresenti una risposta pragmatica alla presenza di atmosfera esplosiva, ancora più importante se posta in relazione alla impossibilità pratica di realizzare impianti elettrici complessi che risultino sigillati rispetto ai gas presenti nell’atmosfera circostante. [3]

Una conseguenza diretta dell’accettare che un’esplosione possa avvenire all’interno di una custodia antideflagrante è la possibilità di installare al suo interno componenti che contengono sorgenti d’innesco. Solo a titolo di esempio, vengono installati nelle custodie ‘Ex d’: i relè, i commutatori, i collettori rotanti, i contattori, gli interruttori automatici e molti altri dispositivi che, al pari di questi, possono produrre nel loro normale funzionamento archi, scintille o altre fonti d’innesco.

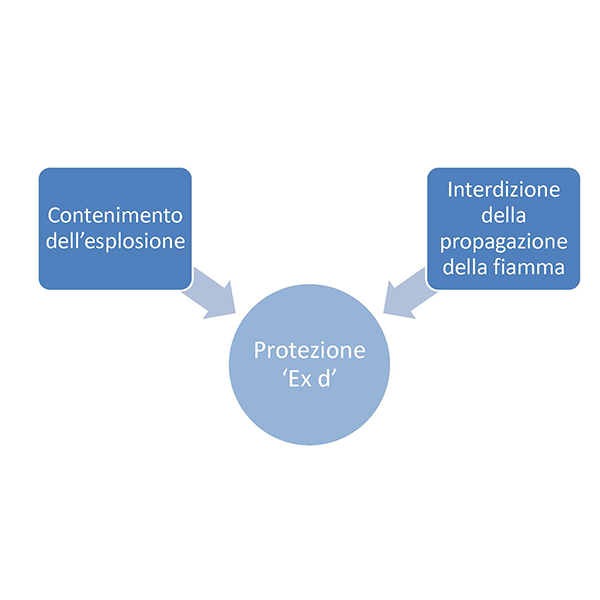

Nella Figura 2 è rappresentato lo schema dei principi base del modo di protezione ‘Ex d’.

Questi dispositivi a “norma industriale” [4] posti all’interno di custodie antideflagranti e certificati da un organismo notificato ottengono un livello di protezione EPL pari a Gb e possono essere così installati in Zona 1.

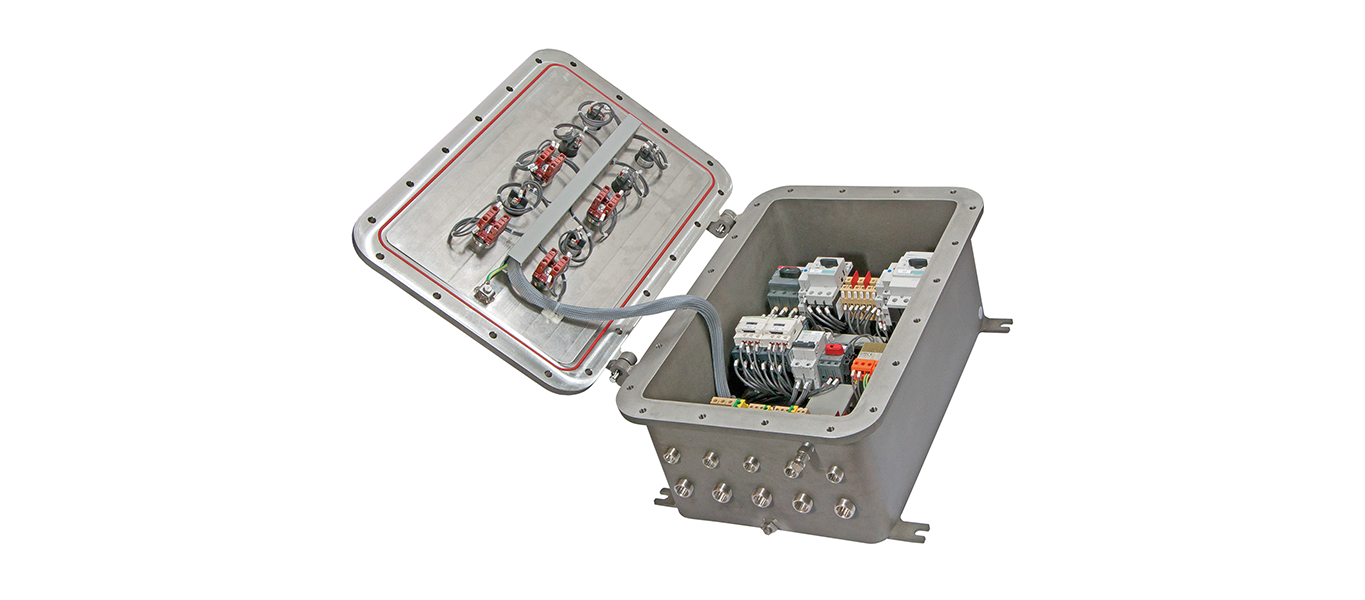

Nella Figura 3 indicati con delle frecce degli esempi di dispositivi a standard industriale in una custodia ‘Ex d’

Il contenimento dell’esplosione

La reazione chimica che genera l’esplosione deve la sua pericolosità alle pressioni che esercita sulle superfici incontrate nel suo espandersi. Queste pressioni ricadono il più delle volte in un intervallo compreso tra i 7 e i 14 bar, variando dai valori più bassi dei Gas di gruppo IIA a quelli più alti dei Gas di gruppo IIC. Per ogni dispositivo che viene certificato presso un organismo notificato il valore della pressione che può venirsi a creare al suo interno durante l’esplosione viene determinato tramite uno specifico test di determinazione della pressione di riferimento. Questo test ricrea il caso peggiorativo nel quale l’esplosione può avvenire, utilizzando miscele di gas diverse a seconda del gruppo di gas dell’apparecchio e miscele gas/aria con proporzioni indicate dalla normativa.

Sulla base della pressione di riferimento così ottenuta l’involucro del dispositivo antideflagrante deve poi superare un test di sovrappressione in cui viene pompata al suo interno acqua ad una pressione pari a 1,5 volte la pressione di riferimento. [5]

Tutto questo rende l’idea del perché l’involucro esterno di una custodia antideflagrante sia quindi molto robusto. Le pareti metalliche di un dispositivo con modo di protezione ‘Ex d’, siano esse ricavate per fusione o da carpenteria saldata, hanno spessori rilevanti, così come le parti in vetro delle apparecchiature illuminanti o le cosiddette “finestre” in vetro delle custodie. Un altro dettaglio visibile, indice di questa robustezza, è il numero e la qualità delle viti di serraggio.

Va da sé che la grande maggioranza dei dispositivi antideflagranti siano costruiti in metallo, prediligendo le tecnologie realizzative da fusione, da carpenteria saldata o direttamente da lavorazione di semilavorati qualora i lotti di produzione fossero contenuti. I materiali plastici non sono del tutto esclusi trovando applicazione nei dispositivi di piccola dimensione, sui quali le pressioni appena riportate si traducono in forze comunque trascurabili (F=P*S dove P è la pressione ed S la superficie).

Nella figura 4 qui sopra l'aspetto massiccio di una custodia antideflagrante serie EXBX

La non propagazione della fiamma

I giunti a prova di esplosione

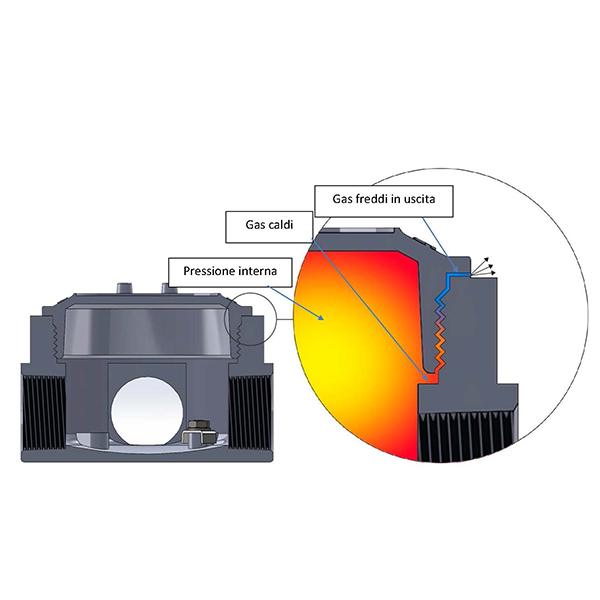

Un’altra caratteristica del modo di protezione ‘Ex d’ è la presenza dei giunti a prova di esplosione, in Italia detti anche giunti di laminazione della fiamma. Essi corrispondono alle superfici di contatto tra due parti di una custodia e presentano particolarità costruttive che impediscono la propagazione di un’esplosione interna alla custodia verso l’atmosfera esplosiva circostante. [6].Per farsi un’idea della loro forma i più diffusi sono: i piani di contatto delle flange tra corpo e coperchio, i filetti dei coperchi filettati e le superfici cilindriche dei giunti cilindrici.Al verificarsi dell’esplosione vengono prodotti gas caldi all’interno della custodia, i getti di gas che ne derivano si espandono attraverso i giunti di laminazione e la loro temperatura diminuisce. A quel punto tali gas residui non sono in grado di innescare i gas esterni alla custodia antideflagrante. [7]

Nella Figura 5 qui in alto un esempio di laminazione del GAS in un giunto filettato.

Per far sì che questo processo avvenga nella maniera prevista le lunghezze e le tolleranze dei giunti devono essere ben determinate così come la loro rugosità superficiale. La normativa IEC/EN 60079-1 riporta specifiche tabelle a questo scopo. In fase di certificazione presso l’organismo notificato uno specifico test di non trasmissione di una accensione interna (spesso detto test di non trasmissione di fiamma) viene simulato realizzando un’esplosione all’interno del dispositivo antideflagrante posto in una camera di prova anch’essa riempita del medesimo gas infiammabile. Questa camera di prova spesso è realizzata avvolgendo il dispositivo in un sacco di nylon trasparente appositamente riempito di gas. Il risultato del test è considerato soddisfacente se l’accensione non viene trasmessa alla camera di prova. [10]

Ingressi di cavi e conduttori

Per evitare la propagazione dell’esplosione particolare attenzione va posta negli ingressi dei cavi o dei conduttori in custodie o apparecchi antideflagranti.

A questo proposito occorre premettere che nei siti classificati a rischio di atmosfere esplosive sono diffusi gli impianti con le condutture elettriche in tubo protettivo metallico (conduit). In alternativa troviamo impianti con le condutture elettriche in cavo, più simili agli impianti industriali standard.

In presenza di un impianto a tubo (conduit) gli ingressi dei tubi nelle custodie vanno realizzati con i giunti di bloccaggio, ovvero dei piccoli recipienti, filettati in ingresso e uscita, all’interno dei quali viene versata una specifica resina sigillante (detta miscela di bloccaggio o in alcuni casi cemento [9]).

La resina chiude gli interstizi tra un conduttore e l’altro, impedendo ad un’eventuale esplosione di propagarsi da una custodia ad un’altra.

Nella Figura 6 un esempio di giunto di bloccaggio in un impianto in tubo.

Nel caso si tratti dell’ingresso in custodia in un impianto con condutture elettriche in cavo, salvo rari casi, l’ingresso nella custodia viene effettuato tramite pressacavo. Il pressacavo dovrà essere anch’esso in esecuzione antideflagrante ‘Ex d’ ed essere in grado di bloccare un’eventuale esplosione. Per garantire questa funzionalità la scelta del pressacavo dovrà seguire un preciso criterio di selezione individuato nella normativa impiantistica EN/IEC 60079-14.

Conclusioni

Il modo di protezione ‘Ex d’, oggi indicato ‘Ex db’, si basa su un concetto teorico semplice: il contenimento tramite un robusto involucro e la non propagazione della fiamma. A questa semplicità si deve il suo successo, si tratta infatti di uno dei primi modi di protezione sviluppati nell’industria estrattiva mineraria ed ancora oggi è uno dei più diffusi nelle aree classificate per atmosfere potenzialmente esplosive.

Un dispositivo antideflagrante se usato con le dovute accortezze è efficace e duraturo nel tempo.

Conoscere le sue principali caratteristiche è tuttavia necessario per costruire impianti che ne conservino lo straordinario grado di sicurezza.

Note e riferimenti bibliografici

[1]CEI EN 60079-1:2016-3.1

[2]National Electrical Code Handbook 2011 – Definitions PAG. 26

[3]Questo è dovuto al fenomeno della respirazione che si verifica in corrispondenza dei cicli di riscaldamento e raffreddamento dei dispositivi elettrici, conseguenza dell’accensione e dello spegnimento elettrico. In ogni ciclo si produce una depressione nella fase di raffreddamento che risucchia l’atmosfera esterna.

[4]IEC 60079-0 Ed.7 6.1b

[5]Questo livello del coefficiente di sicurezza pari a 1,5 prevede in produzione l’esecuzione di un routine test, evitabile aumentando il coefficiente da 1,5 a 4.

[6]CEI EN 60079-1:2016-03 3.3

[7]Explosion protection – Heinrich Groh 2004 6.8.1 pag. 231

[8]CEI EN 60079-1:2016 11.3.2, 11.3.3[9]Il termine cemento deriva dai primi composti usati, polveri simili al cemento recentemente sostituite da più performanti resine bi componenti