Il problema della corrosione e i metalli usati nei dispositivi idonei ad atmosfere potenzialmente esplosive

Il fenomeno della corrosione non è direttamente affrontato nel corpo normativo ATEX. L’importanza di questo tema ha comunque determinato l’affermazione di materiali metallici particolari come le leghe di alluminio silicio e l’acciaio inossidabile in questo importante settore economico.

di Andrea Battauz, R&D Manager di Cortem Group

Premessa

Molti impianti che costituiscono aree a rischio di formazione di atmosfera esplosiva (ATEX) si trovano in ambiente esterno, spesso in Paesi di installazione che presentano intervalli di temperatura estremi come deserti o zone artiche. Gli intervalli delle temperature ambiente spaziano dai -60 °C ai +60 °C. Temperature estreme, umidità e spesso vicinanza al mare fanno della resistenza alla corrosione un tema di primaria importanza.

Leghe e metalli usati nelle apparecchiature idonee ad atmosfere potenzialmente esplosive

La normativa ATEX è per lo più concentrata sul rischio di innesco e contenimento di un’eventuale esplosione e affronta solo marginalmente il tema della corrosione [1].

Uno sguardo ai cataloghi dei principali produttori di materiale conforme alla normativa ATEX fa emergere come i dispositivi idonei vengano realizzati con metalli di pregio come l'alluminio ed il costoso acciaio inossidabile nelle sue varianti AISI 316 ed AISI 316L.

La ragione di questa scelta risiede nella necessaria resistenza a lungo termine dei dispositivi installati nell'ambiente esterno. L'uso delle leghe di alluminio, ad esempio, si è imposto nella realizzazione di custodie antideflagranti proprio per la resistenza di questo materiale all'ossidazione. Sulla superficie dell’alluminio e delle sue leghe si forma una pellicola ossidata che difende il materiale interno dalla penetrazione di ulteriore ossidazione.[2] Non vedremmo quindi su un particolare realizzato in alluminio la classica ossidazione in forma di ruggine che vediamo sull'acciaio al carbonio non trattato.

Prima delle leghe di alluminio e fino agli anni ’70 veniva utilizzata ampiamente anche la ghisa come materiale di fusione, essendo un materiale tecnologicamente facile da fondere e che si prestava alla produzione in serie. La ghisa, materiale ferroso, per non ossidarsi veniva trattata superficialmente con la deposizione di cadmio, processo che prendeva nome di cadmiatura. Questo tipo di trattamento creava non pochi problemi ambientali e di salute per via della tossicità e cancerogenicità del cadmio. Con lo sviluppo delle tecnologie fusorie delle leghe di alluminio rapidamente la ghisa venne sostituita.

Oggi le leghe di alluminio sono ampiamente utilizzate nella realizzazione delle custodie antideflagranti nelle loro varianti delle leghe alluminio silicio. Queste ultime hanno una resistenza più alta alla corrosione rispetto alle leghe alluminio rame, scelta più comune in ambito industriale. Il rame in lega aumenta le prestazioni meccaniche ma peggiora la resistenza ad acqua salina e agli ambienti umidi. Per designare le leghe di alluminio silicio povere di rame viene spesso usata la locuzione anglosassone Copper-free aluminium alloys. Con questo termine non si designa una lega completamente priva di rame, in quanto le leghe contengono in piccolissima quantità una miriade di elementi chimici, bensì un contenuto di rame inferiore allo 0.4%.

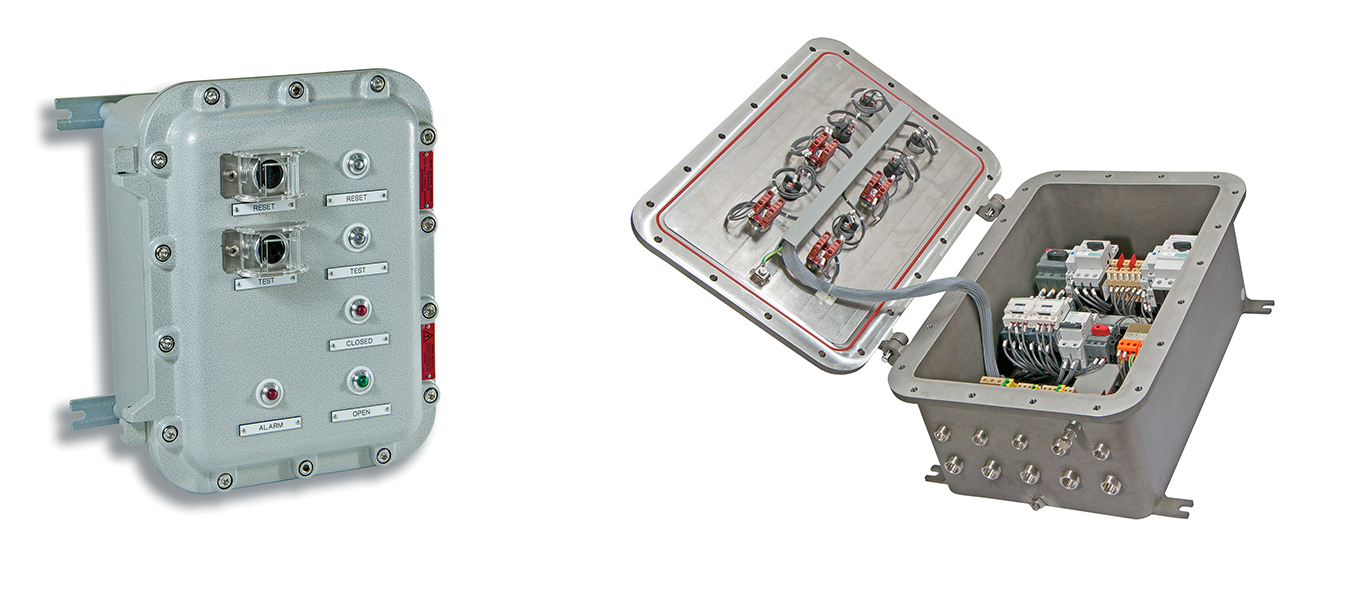

Custodie serie EJB in lega di alluminio e serie EJBX in acciaio inox

Conclusioni

Il fenomeno della corrosione non è direttamente affrontato nel corpo normativo ATEX, che si occupa di aspetti direttamente legati al rischio esplosione, come la limitazione nelle leghe di elementi che possono generare scintille all’urto. [3] L’importanza di questo tema ha comunque determinato l’affermazione di materiali metallici particolari come le leghe di alluminio silicio e l’acciaio inossidabile in questo importante settore economico.

Norme di riferimento e bibliografia

[1] Spunti interessanti e rimandi al tema della corrosione possono essere trovati nell’ ANNEX GB della CEI 31-108, nelle norme ISO 12944 e nella IEC 61892-6.

[2] Quando in contatto con l’aria la componente di alluminio interna alla lega si ossida immediatamente formando uno strato sottilissimo (circa 2–5 μm) di ossido di alluminio (Al₂O₃).

[3] alcuni elementi in lega sono vietati oltre certe percentuali e persino le leghe di alluminio sono precluse nei dispositivi del Gruppo I (ovvero per la miniera) per il rischio di formazione di scintille per attrito.