L’evoluzione dei giunti a prova di esplosione

Come già scritto in precedenti trattazioni, la parte più critica di una custodia a prova di esplosione ‘Ex d’ è il giunto di laminazione....

Come già scritto in precedenti trattazioni, la parte più critica di una custodia a prova di esplosione ‘Ex d’ è il giunto di laminazione.

Considerando che le norme sono suddivise in norme Nazionali (CEI EN 60079-…), in norme Comunitarie (EN 60079-…) e norme Internazionali (IEC 60079-…), ma che di fatto sono identiche, di seguito citeremo solo il riferimento 60079-…

La norma di riferimento, 60079-1 “Atmosfere esplosive Parte 1: Apparecchiature protette mediante custodie a prova d’esplosione “d”, ha subito ulteriori aggiornamenti ed è per questo necessario analizzare le variazioni relative al criterio di “Giunto a prova di esplosione”.

Il principio sul quale si basa la sicurezza del modo di protezione ‘Ex d’ (a prova di esplosione-flameproof) è ancora oggi il più antico che esista, il primo utilizzato e ancora uno dei più sicuri perché basato su una tecnologia molto semplice e, quindi, difficilmente fallibile. Il principio, nato per la protezione negli impianti dove possono essere presenti atmosfere esplosive sotto forma di gas o polveri, parte dal presupposto che sia impossibile impedire a un gas di penetrare ovunque e che nessuna guarnizione sarà mai in grado di impedirne il loro ingresso in una custodia. Quindi se un’atmosfera esplosiva penetra in una custodia e in questa si genera una causa di esplosione, ad esempio causata da un corto circuito tra due contatti elettrici, avviene l’esplosione ma, grazie alla forma costruttiva del giunto di laminazione, questa esplosione rimarrà confinata all’interno della custodia e non permetterà che si propaghi all’esterno della custodia.

Per garantire questo, le custodie a prova di esplosione sono costruite con una resistenza meccanica tale da contenere la sovrappressione causata dall’esplosione e nel contempo di poter permettere la fuoriuscita dei gas combusti, senza che questi ultimi possano avere una temperatura tale da essere a loro volta una fonte di innesco per la presenza di gas con temperatura di accensione inferiore a quella dei gas combusti immessi in atmosfera. Per questa ragione il giunto dovrà essere sufficientemente lungo e con un interstizio abbastanza stretto da garantire il raffreddamento dei gas combusti.

I giunti di laminazione della fiamma, siano essi del tipo a chiusura permanente o del tipo previsto per essere aperti saltuariamente per operazioni di gestione e/o manutenzione, devono essere rispondenti, in assenza di pressione, alle prescrizioni previste nella norma 60079-1, tenendo conto che dovranno essere dimensionati per sostenere gli sforzi meccanici derivanti nella fase di deflagrazione interna.

I giunti possono essere di diversi tipi, in base alla natura del gas e del volume della custodia e avranno dimensioni e forma conseguentemente al tipo di gas presente nell’ambiente di installazione dell’apparecchiatura a prova di esplosione.

Per meglio esemplificare quali e quante tipologie di giunti di laminazione sono previste dalla norma 60079-1, di seguito ne diamo una breve descrizione, considerando il limite di impiego, in accordo a quanto prescritto nelle Tabelle 2 e 3 di tale norma, che per comodità riportiamo.

Tabella 2: Lunghezza minima del giunto e interstizio massimo per le custodie del Gruppo I, IIA e IIB.

Nota 1: per la determinazione della distanza massima, i valori costruttivi devono essere arrotondati secondo quanto previsto nella norma ISO 80.000-1 (3)

Nota 2: in questa edizione della 60079-1, sono state introdotte due nuove colonne, per suddividere il volume "V". Tale suddivisione è stata fatta per introdurre dimensioni massime dell'interstizio per giunti flangiati cilindrici o ad angolo con lunghezza minima di "L" di 9,5mm, in quando non esistente nella versione precedente della norma. In particolare è stato introdotto il valore "0.08" per il gruppo IIA e IIB, con volume "V" 2000 < V ≤ 5750 e V > 5750

Nota 3: questi valori massimi di interstizio e volume ad essi associabile, sono basati su dati storici US, per Class I, Division 1, secondo documentazione da ANSI / UL 1203 (4)

Tabella 3: Lunghezza minima del giunto e interstizio massimo per le custodie del Gruppo IIC

Nota: Per la determinazione della distanza massima, i valori costruttivi devono essere arrotondati secondo quanto previsto nella norma ISO 80.000-1

a. Giunti flangiati sono ammessi per le miscele esplosive di acetilene e aria solo se conformi al paragrafo 5.2.7 della norma 60079-1

b. L'interstizio massimo della parte cilindrica è maggiorato a 0,20 mm se "f" < 0,5 mm

c. L'interstizio massimo della parte cilindrica è maggiorato a 0,25 mm se "f" < 0,5 mmc

Analizziamo quindi le varie tipologie di giunti di laminazione considerati nella norma 60079-1 attualmente in vigore.

1. Giunti filettati

I giunti filettati devono essere rispondenti alle prescrizioni delle Tabelle 4 e 5 della norma 60079-1 che si suddividono in due tipologie quali:

a. Giunti cilindrici (riferimento alla Tabella 4 della norma 60079-1), essi devono avere un passo maggiore o uguale a 0,7 mm, considerando che se il passo è superiore a 2 mm, potranno essere necessarie precauzioni speciali come un numero maggiore di filetti in presa, al fine che tali filettature soddisfino la prova di non trasmissione di una accensione interna alla custodia, come prescritto nelle prove di non trasmissione di una accensione interna (vedere para 15.3 della norma); inoltre, la forma della filettatura e qualità della lavorazione deve avere la tolleranza media o fine, conforme alle ISO 965-1 e ISO 965-3 o, se non conformi a tali norme, sono ammesse altre tipologie di filettature, per quanto attiene alla forma della filettatura ed alla qualità della lavorazione, se viene superata la prova di tenuta alla fiamma prescritta sempre al para 15.3 della norma, quando la lunghezza del giunto filettato, viene specificata dal costruttore; viene ridotta di quanto specificato nella Tabella 9 della norma; devono avere almeno 5 filetti in presa; devono avere una lunghezza del filetto maggiore o uguale a 5mm per volume inferiore o uguale a 100 cm3 o maggiore o uguale a 8 mm per volume superiore a 100 cm3.

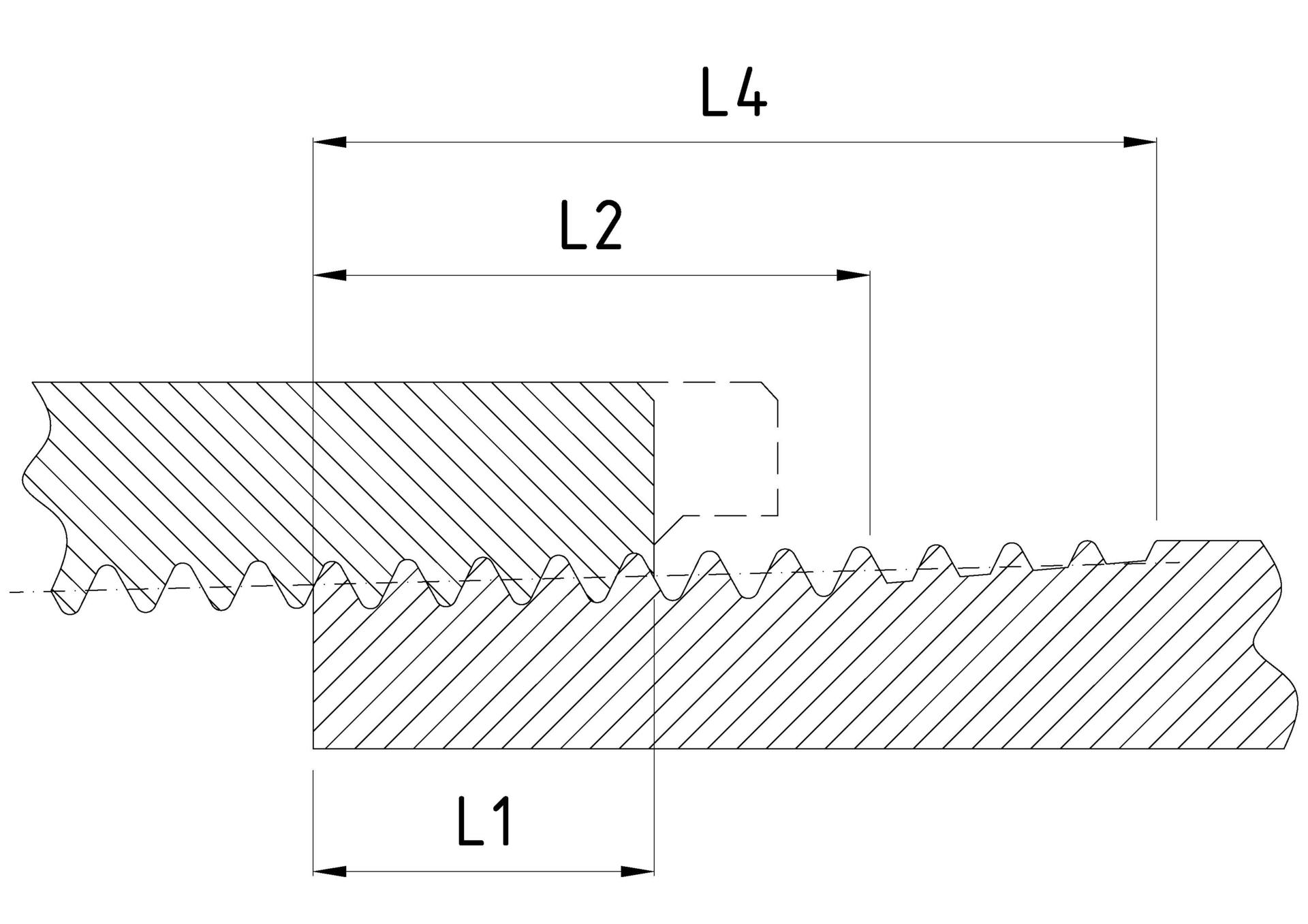

b. Giunti conici (riferimento alla Tabella 5 della norma 60079-1), essi devono avere almeno 5 filetti di pari dimensioni, sia sulla parte esterna, sia sulla parte interna; la filettatura deve soddisfare le prescrizioni NPT, secondo ANSI/ASME B1.20.1 e deve garantire una presa salda; gli accessori con filettatura maschio con una spalla o una interruzione devono essere forniti di una lunghezza effettiva della filettatura non inferiore alla dimensione “L2” e una lunghezza non inferiore a “L4” tra la faccia della spalla e la fine della filettatura dell’accessorio; le filettature interne devono essere controllate utilizzando un calibro tampone, per la verifica della misura L1.

2. Giunti non filettati

I giunti non filettati devono essere rispondenti alle prescrizioni delle Tabelle 2 e 3 della norma 60079-1, sopra riportate e si suddividono essenzialmente in:

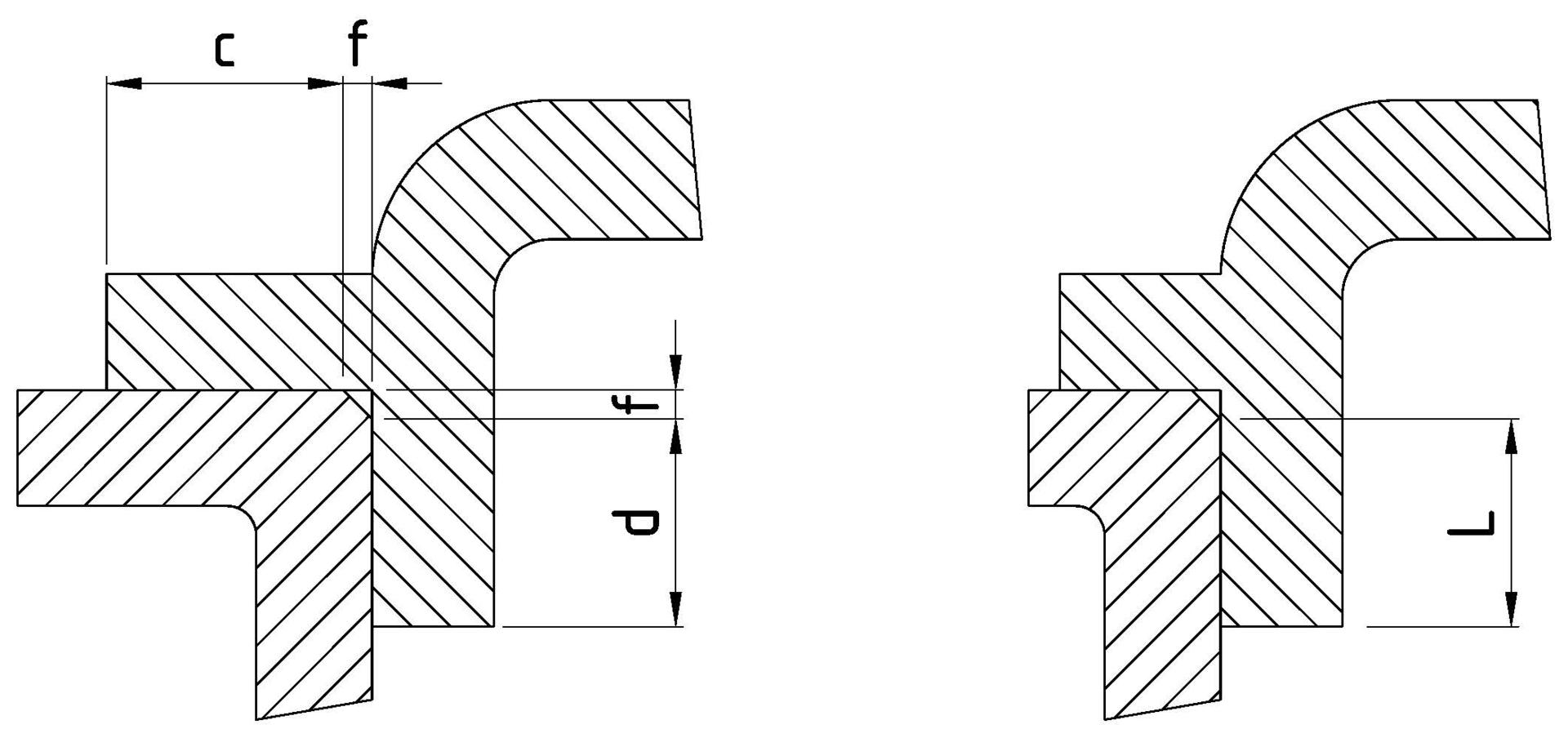

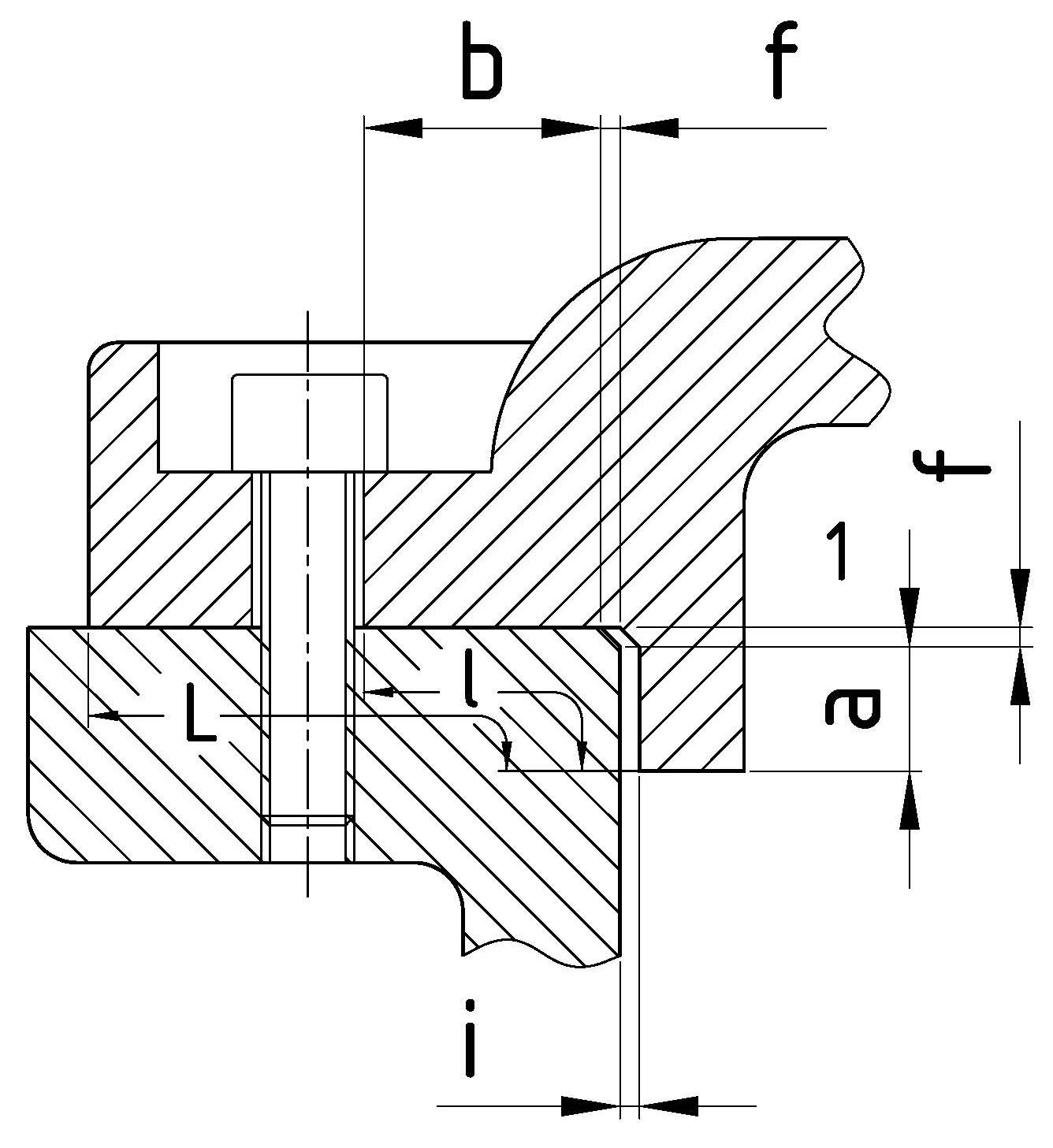

a. Giunti ad angolo. Per la determinazione della lunghezza “L” dei giunti ad angolo si deve prendere in considerazione:

- sia la parte cilindrica che quella piana. In questo caso l’interstizio non deve superare in nessun punto i valori massimi indicati nelle Tabelle 2 e 3 (vedi Figura 1a);

- solo la parte cilindrica. In questo caso la parte piana non necessita di essere conforme alla prescrizione delle Tabelle 2 e 3 (vedi Figura 1b).

Figura 1a: parte cilindrica e parte piana

Figura 1b: Solo parte cilindrica

Legenda

L= c + d (I, IIA IIB, IIC)

d ≥ 0.50 L (IIC)

c ≥ 6.0 mm (IIC)

≥ 3.0 mm (i, IIA, IIB)

f ≤ 1.0 mm (I, IIA, IIB, IIC)

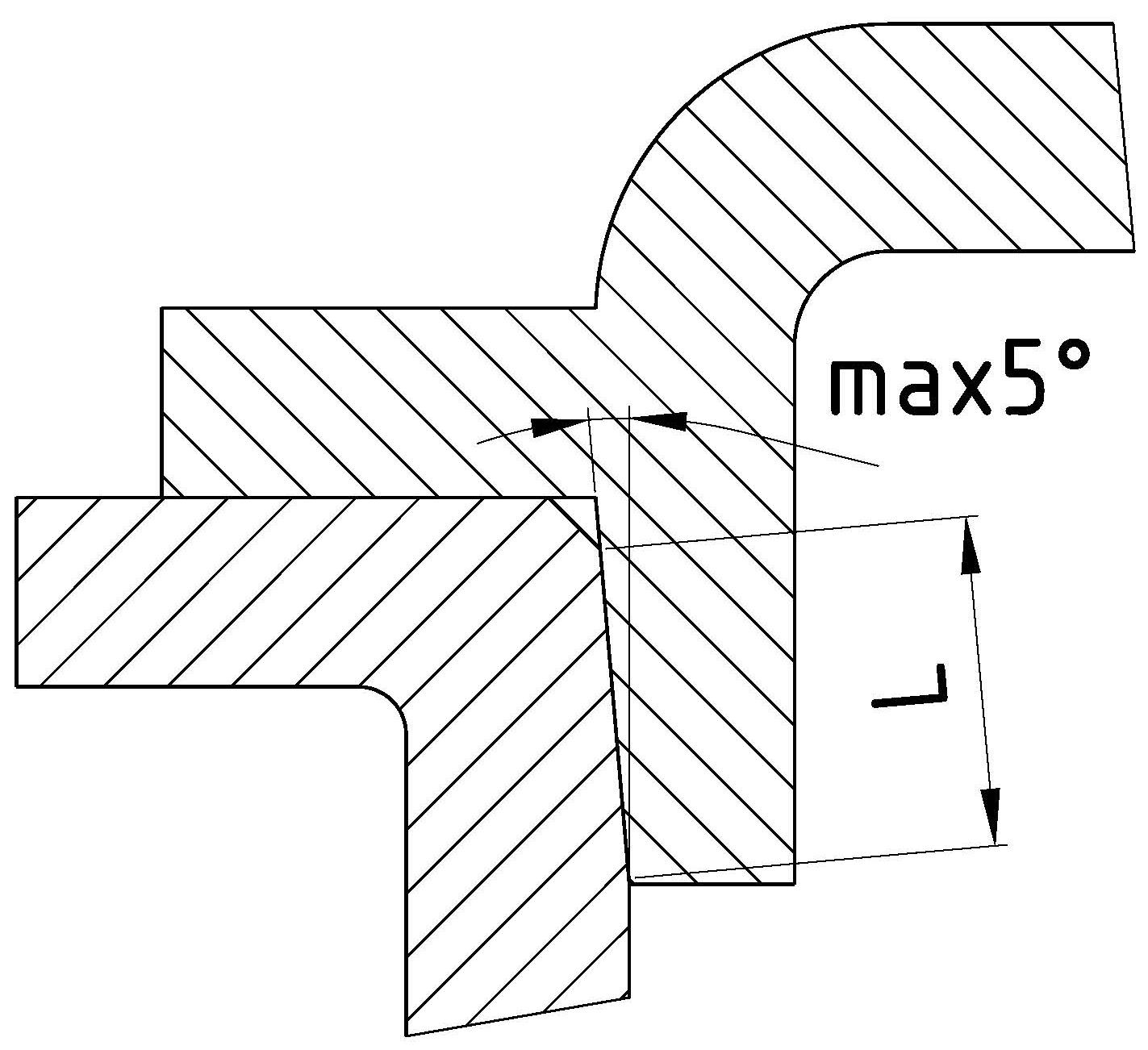

b. Giunti conici. Quando i giunti comprendono superfici coniche, la lunghezza del giunto e l’interstizio perpendicolare alle superfici del giunto devono essere conformi ai corrispondenti valori delle Tabelle 2 e 3 sopra. L’interstizio deve essere uniforme per tutta la parte conica. Per apparecchiature elettriche di Gruppo IIC, l'angolo del cono non deve superare i 5°.

Nota: L'angolo del cono è considerato l’angolo tra l'asse maggiore del cono e la superficie del cono

c. Giunti con superfici cilindriche parziali (non permessi per il Gruppo IIC). Non deve esserci alcun interstizio intenzionale tra le due parti. La larghezza del giunto deve soddisfare i requisiti della Tabella 2.

I diametri delle superfici cilindriche delle due parti costituenti il giunto antideflagrante e loro tolleranze garantiscono il rispetto delle vigenti norme relative al distacco di un giunto cilindrico come riportati nella tabella 2 sopra.

d. Giunti flangiati per atmosfere di acetilene: sono consentiti giunti flangiati per apparecchiature elettriche del Gruppo IIC destinati all'uso in atmosfere esplosive contenenti acetilene purché tutte le condizioni richieste al paragrafo 5.2.7 della norma 60079-1 (interstizio l: ≤ 0,04 mm; larghezza L ≥ 9,5 mm e volume ≤ 500 cm3).

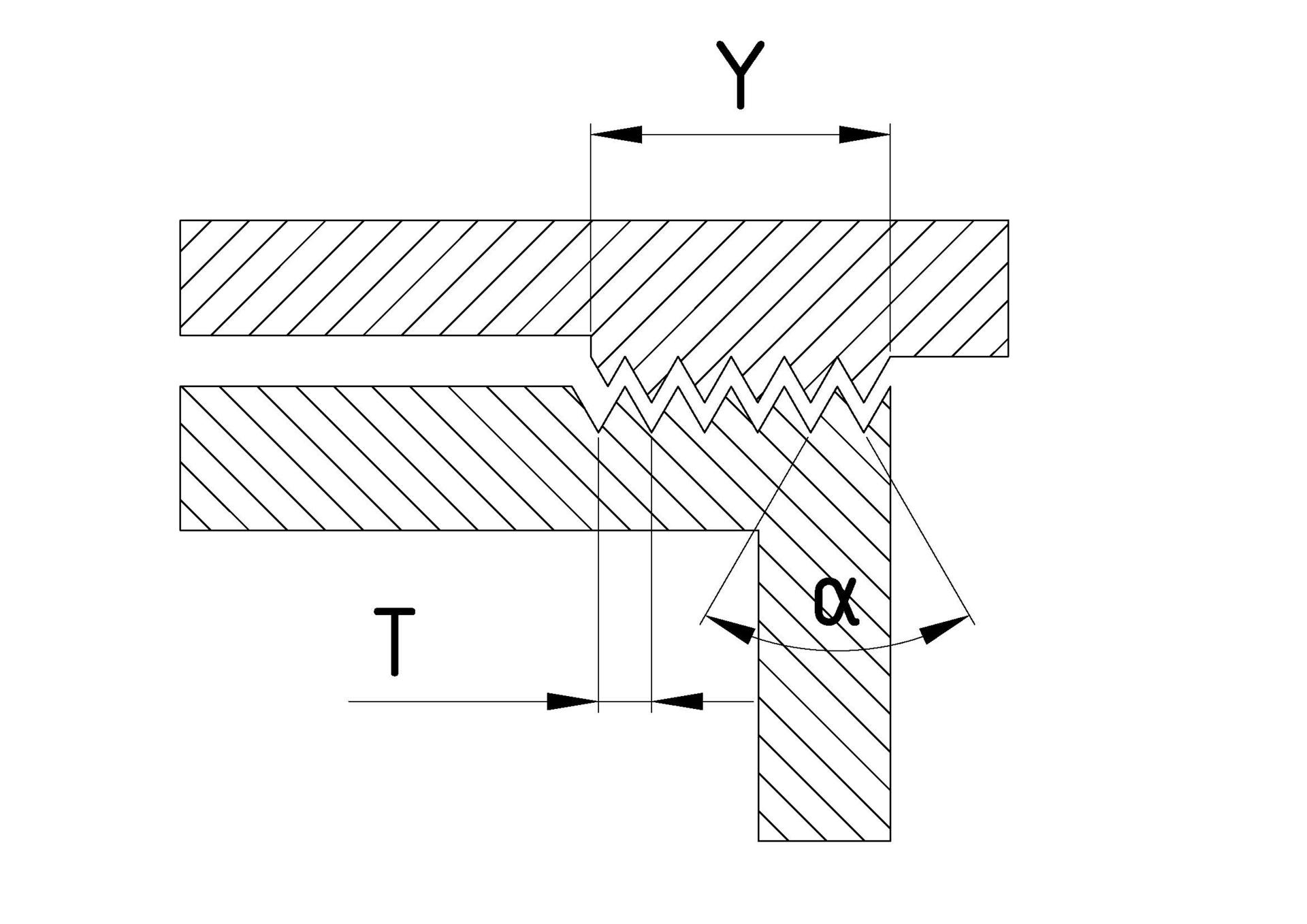

e. Giunti a dente di sega: questi giunti non necessitano di essere conformi ai requisiti delle Tabelle 2 e 3 sopra, purché abbiano almeno cinque dentellature completamente impegnate, un passo maggiore o uguale a 1,25 mm e un angolo incluso di 60 ° (± 5 °). Questi giunti dentati sono usati solo per i giunti che sono fissi in posizione durante il funzionamento.

I giunti dentati devono soddisfare i requisiti della prova di 15.3 della norma 60079-1.

Legenda

Y ≥ 5 T

lunghezza di prova: Y/1.5

T ≥ 1.25 mm

α = 60° (± 5°)

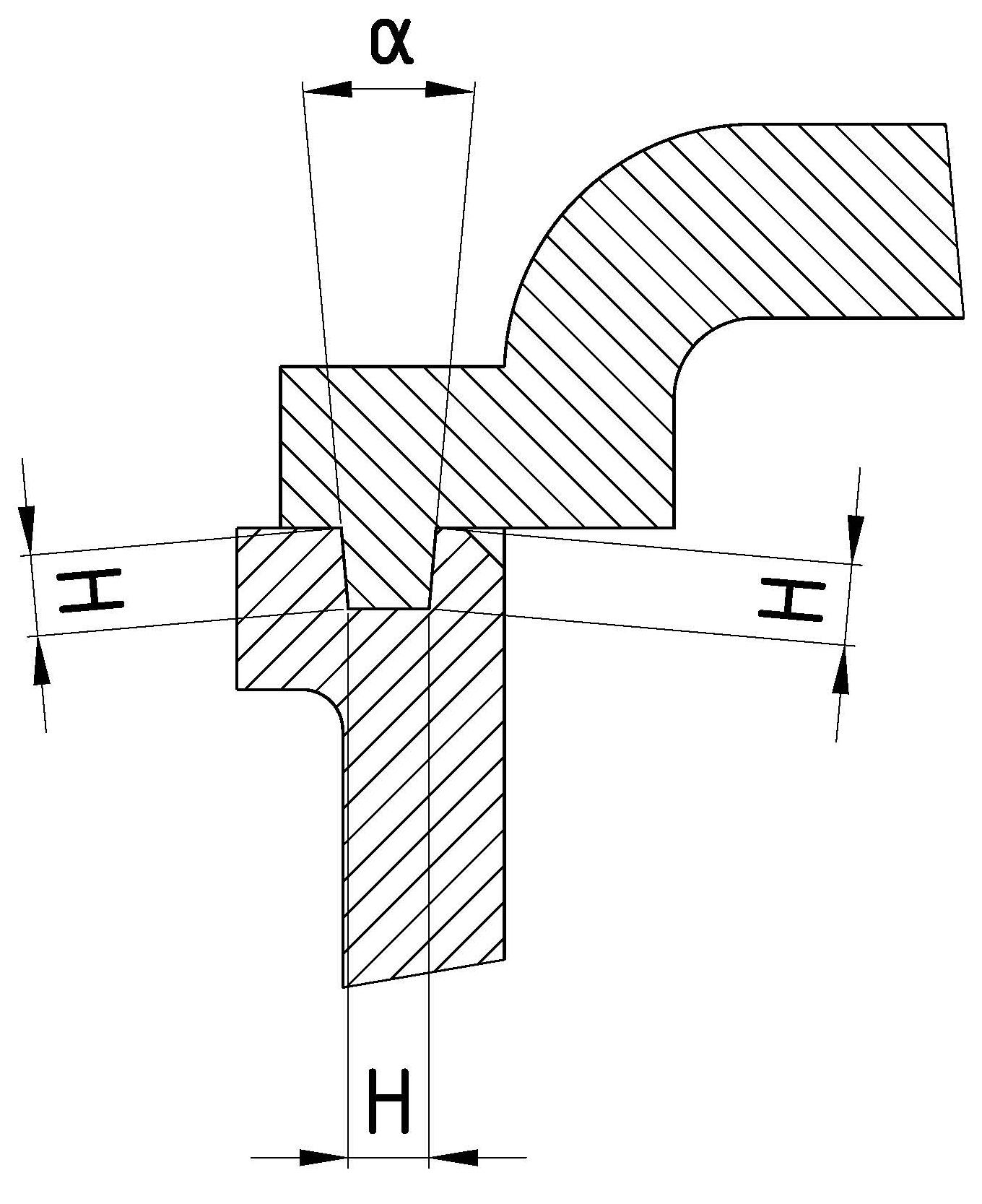

f. Giunti Multi-step: composto da non meno di 3 segmenti adiacenti dove il percorso cambia direzione non meno di due volte di 90 ° ± 5°.

Questo tipo di giunto Multi-step non deve rispettare i requisiti delle Tabelle 2 e 3, ma deve soddisfare i requisiti della prova di 15.3 della norma 60079-1, con la lunghezza di prova di ogni segmento ridotto a non più del 75% della lunghezza specificata dal costruttore come lunghezza minima.

Per le custodie antideflagranti che incorporano giunti multi-step, il numero del certificato deve comprendere il suffisso “X”, in conformità con i requisiti di marcatura della norma 60079-0 e le condizioni d'uso specifiche elencate sul certificato devono riportare nel dettaglio una delle seguenti operazioni:

- dimensioni dettagliate dei giunti a prova di fiamma;

- disegno specifico con riferimento che dettaglia le dimensioni dei giunti a prova di fiamma;

- indicazioni sul come contattare il produttore originale per informazioni sulle dimensioni dei giunti a prova di fiamma;

- indicazione specifica che i giunti antideflagranti non possono essere riparati.

Legenda

H = 3 adjacent elements

α= 90° ± 5°

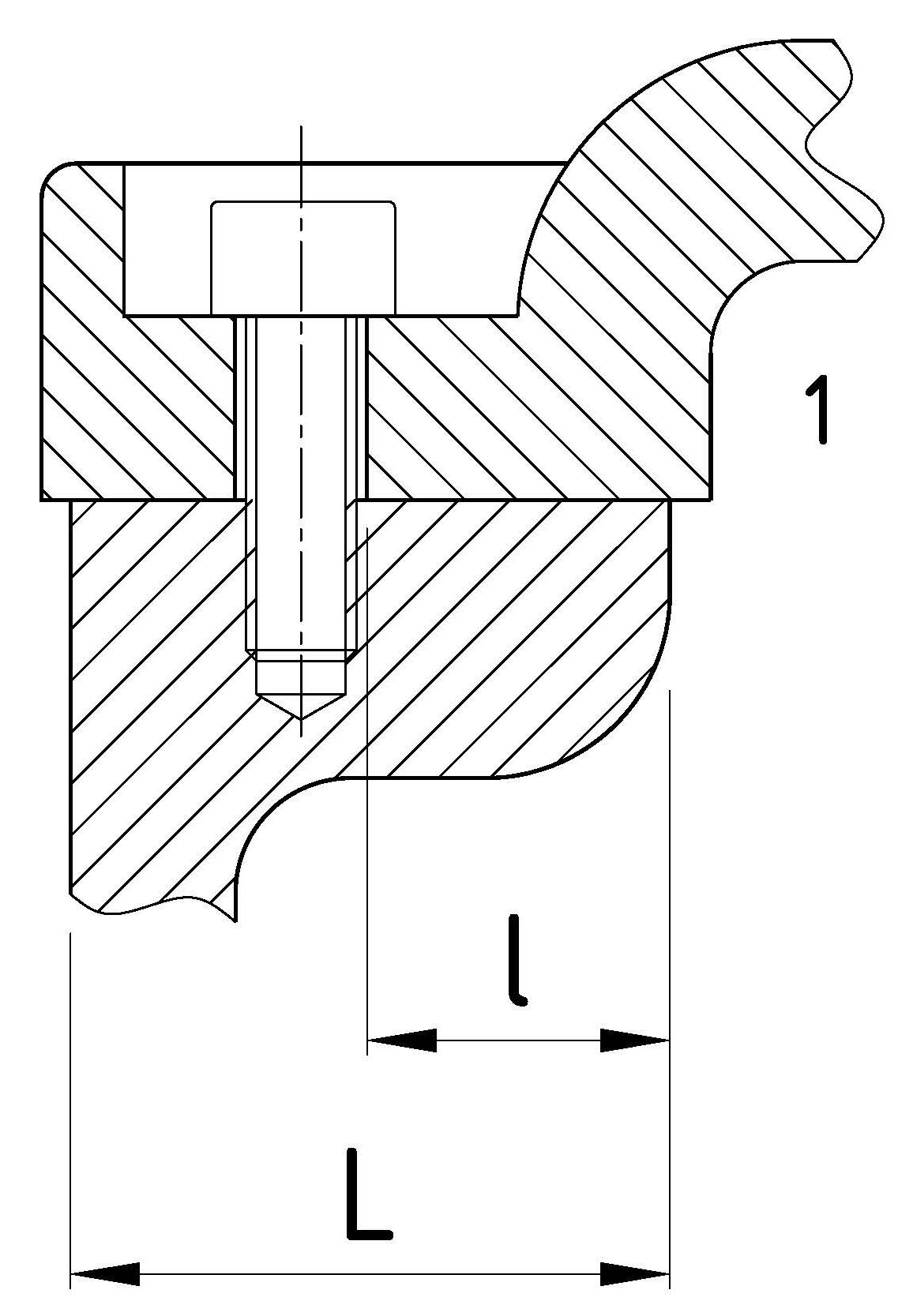

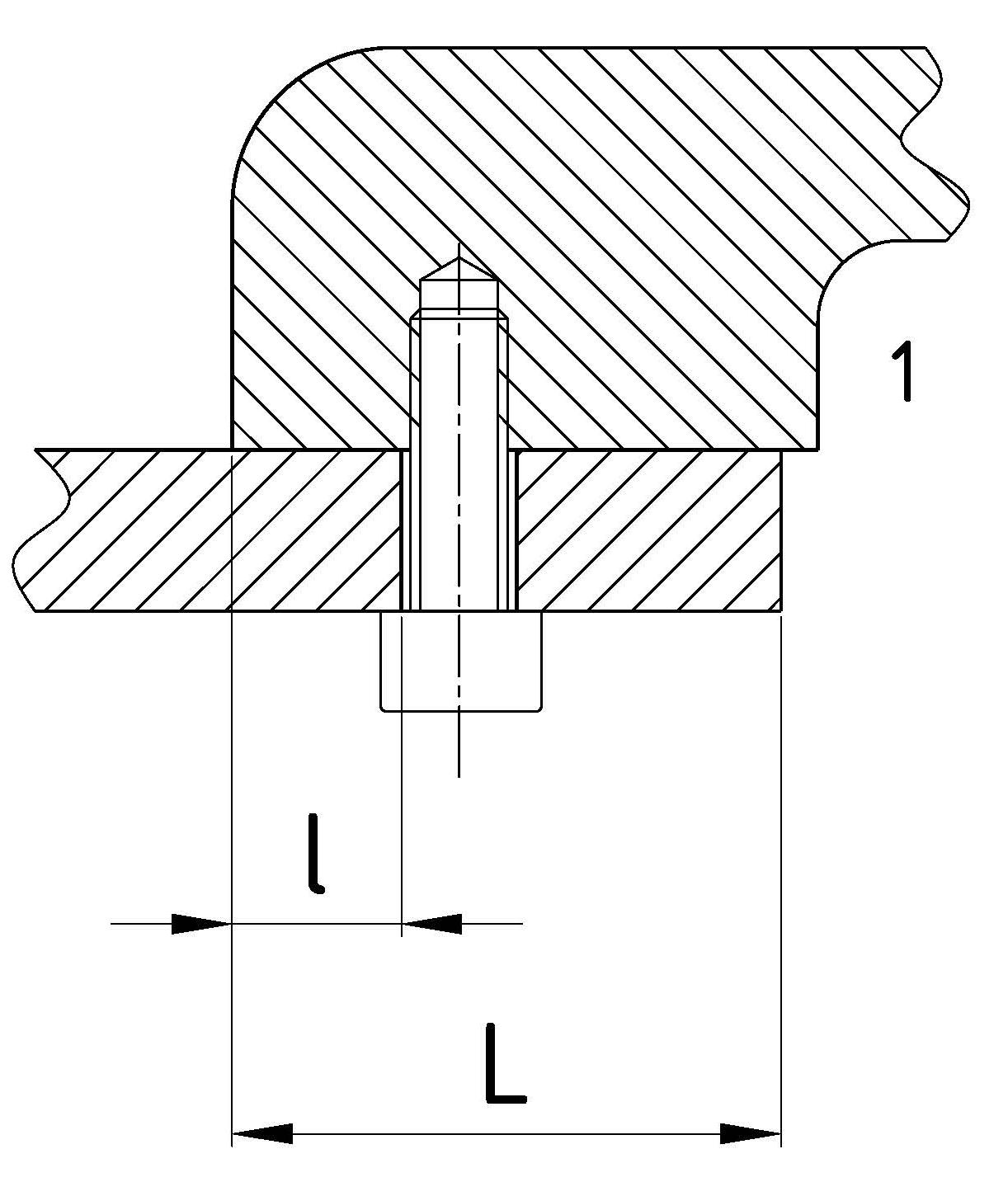

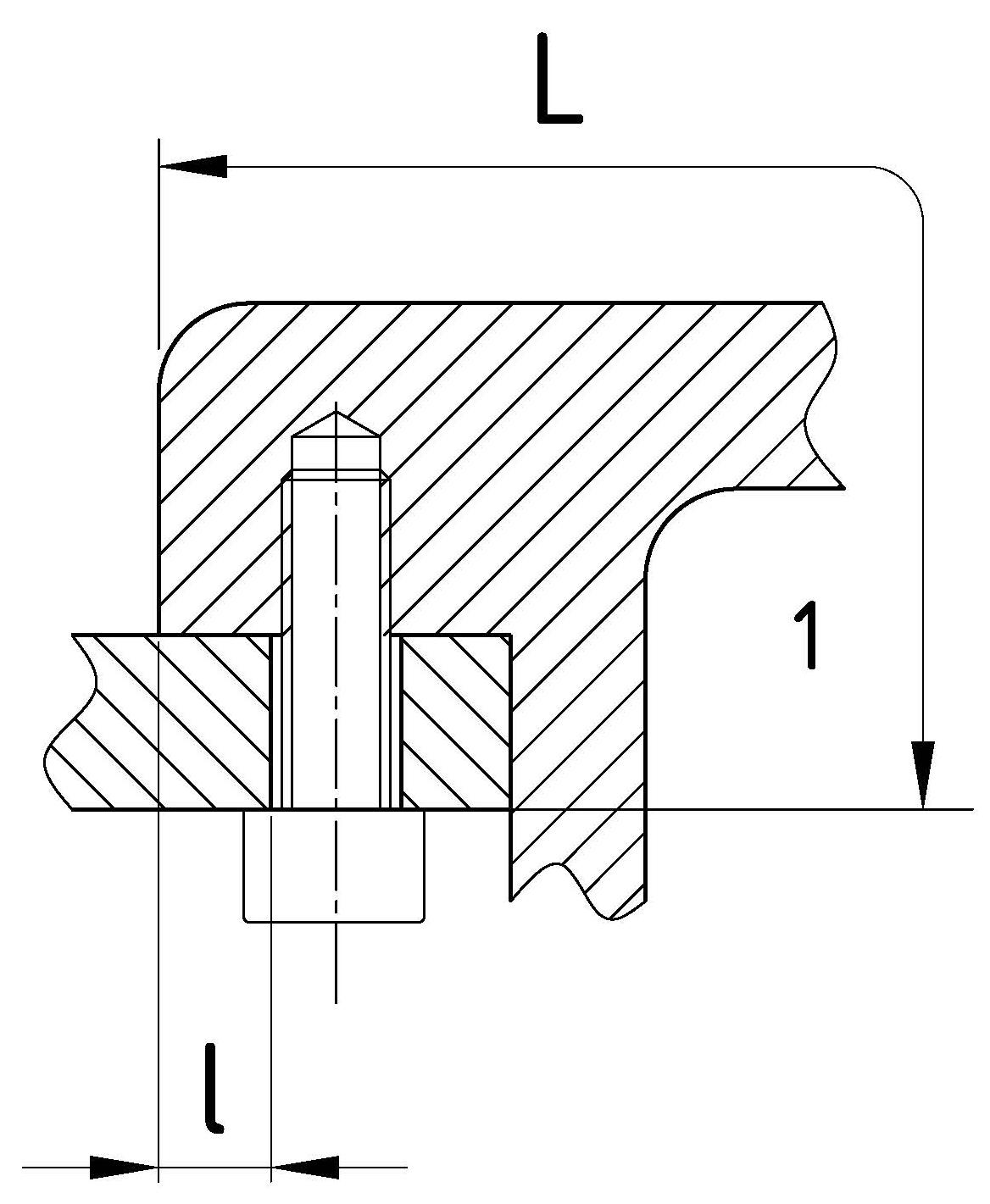

3. Fori nella superficie del giunto

Quando un giunto piano, o la parte piana o una superficie parzialmente cilindrica parziale di un giunto viene interrotta con fori destinati al passaggio di elementi di fissaggio filettati per il montaggio delle parti di una custodia antideflagrante, la distanza “l” dal bordo del foro è di 6 mm quando la larghezza del giunto “L” è inferiore a 12,5 mm; 8 mm quando la larghezza del giunto “L” è uguale o superiore a 12,5 mm, ma inferiore a 25 mm; 9 mm quando la larghezza del giunto “L” è uguale o superiore a 25 mm.

La distanza “l” è determinata come segue:

- Giunti flangiati con fori all’esterno della custodia

Figura 3

Figura 4

La distanza “l” viene misurata tra ogni foro e l'interno del contenitore

- Giunti flangiati con fori all’interno della custodia

La distanza “l” viene misurata tra ogni foro e l'esterno dell'involucro.

Giunti ad angolo dove, ai margini dei fori, il giunto è costituito da una parte cilindrica e da una parte piana.

Figura 6

La distanza “l” è la somma della lunghezza “a” della parte cilindrica e della lunghezza “b” della parte piana, quando “f” è inferiore o uguale a 1 mm e se l’interstizio della parte cilindrica è inferiore o uguale a 0,2 mm per le apparecchiature elettriche dei Gruppi I e IIA, oppure 0,15 mm per quelle del Gruppo IIB, o 0,1 mm per quelle del Gruppo IIC (interstizio ridotto), oppure la lunghezza “b” della sola parte piana, se non vengono rispettate entrambe le condizioni sopraccitate.

- Giunti ad angolo dove, ai margini dei fori, il giunto è costituito solo da una parte piana, per quanto siano permessi giunti piani (vedere para 5.2.7 della norma 60079-1).

Figura 7

Figura 8

La distanza “l” è la lunghezza della parte piana compresa fra l’interno della custodia ed il foro, quando il foro è esterno alla custodia (Figura 7) o tra il foro e l’esterno della custodia, quando il foro è all’interno della custodia (Figura 8).

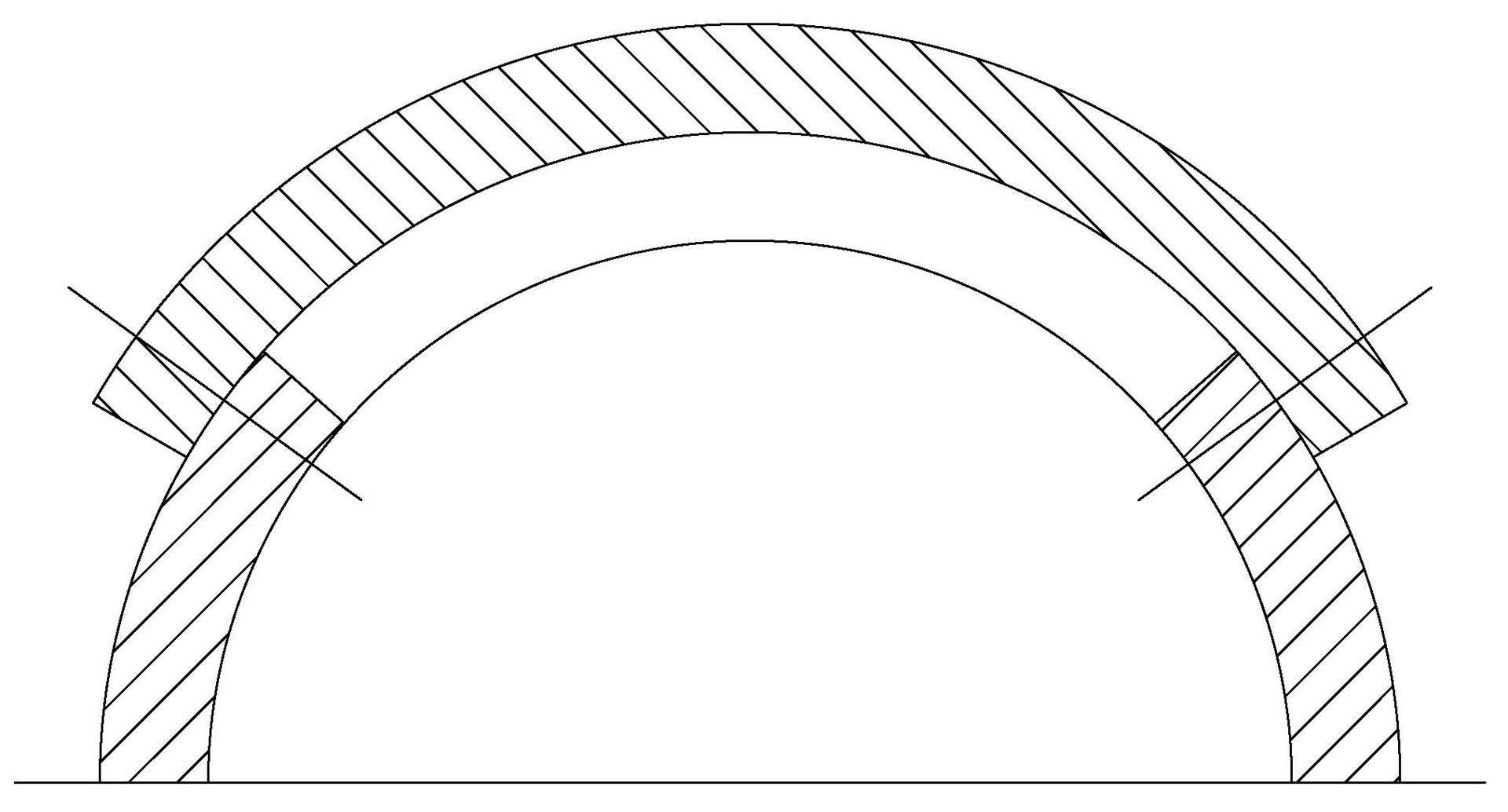

4. Giunti di laminazione su macchine rotanti

Nelle macchine elettriche rotanti Ex d, è necessario prevedere un giunto di laminazione sull’albero di trasmissione. I giunti posizionati in tali luoghi non devono assolutamente essere soggetti a usura. I giunti devono essere completamente liberi e indipendenti dalle altre strutture che sostengono l’albero e ne consentono la rotazione. Eventuali cuscinetti, guarnizioni, canali di lubrificazione, ecc., devono essere al di fuori della lunghezza del giunto e non devono assolutamente interromperlo.

5. Guarnizioni (comprese quelle O-ring)

Se viene impiegata una guarnizione di materiale comprimibile o elastico per la protezione dall’ingresso di umidità o di polvere o per evitare la perdita di liquido, questa non deve essere considerata nella determinazione della lunghezza del giunto di laminazione, ne deve interromperlo, ma deve essere applicata in aggiunta alla lunghezza del giunto di laminazione.

6. Rugosità

La superficie dei giunti di laminazione deve essere tale che la sua rugosità media “Ra” non superi il valore di 6,3 µm.

Nota: la rugosità media è derivata dalla ISO 468. La determinazione può essere effettuata tramite confronto visivo con una piastra di riferimento.

Oggi le superfici dei giunti, grazie alle lavorazioni effettuate sulle moderne macchine utensili a controllo numerico, raggiungono gradi di rugosità enormemente più bassi e, quindi, più sicuri.

7. Giunti protetti contro la corrosione

La superficie dei giunti di laminazione può essere protetta contro la corrosione ma non ne è ammesso il loro rivestimento con vernici a base di polvere.

Altri tipi di rivestimento possono essere usati, se si dimostra che il materiale impiegato e le procedure per applicarlo non influiscono negativamente sulle proprietà di laminazione di fiamma del giunto.

È possibile applicare un grasso anticorrosione, prima dell’assemblaggio. Il grasso, quando applicato, deve essere di tipo non indurente con l’invecchiamento, non deve contenere solventi che evaporino e non deve causare la corrosione delle superfici del giunto di laminazione e la verifica della sua idoneità deve essere in accordo con le specifiche del produttore del grasso.

Concludiamo rammentando che per garantire la sicurezza della custodia, è opportuno controllare che i giunti di laminazione non siano ostruiti e che non si trovino in prossimità di oggetti solidi quali tubi, pareti, tralicci o anche altre custodie, che possano ostacolare la corretta uscita dei gas combustibili. A tal riguardo si rimanda alle prescrizioni di montaggio e installazione contenute nella norna 60079-14.